💡 キーメッセージ

ヒンジは、いかに適正なトルクを作りこむか がカギ。

【製造業向け】ヒンジ設計の課題を解決!解決策や最適な選定方法を解説

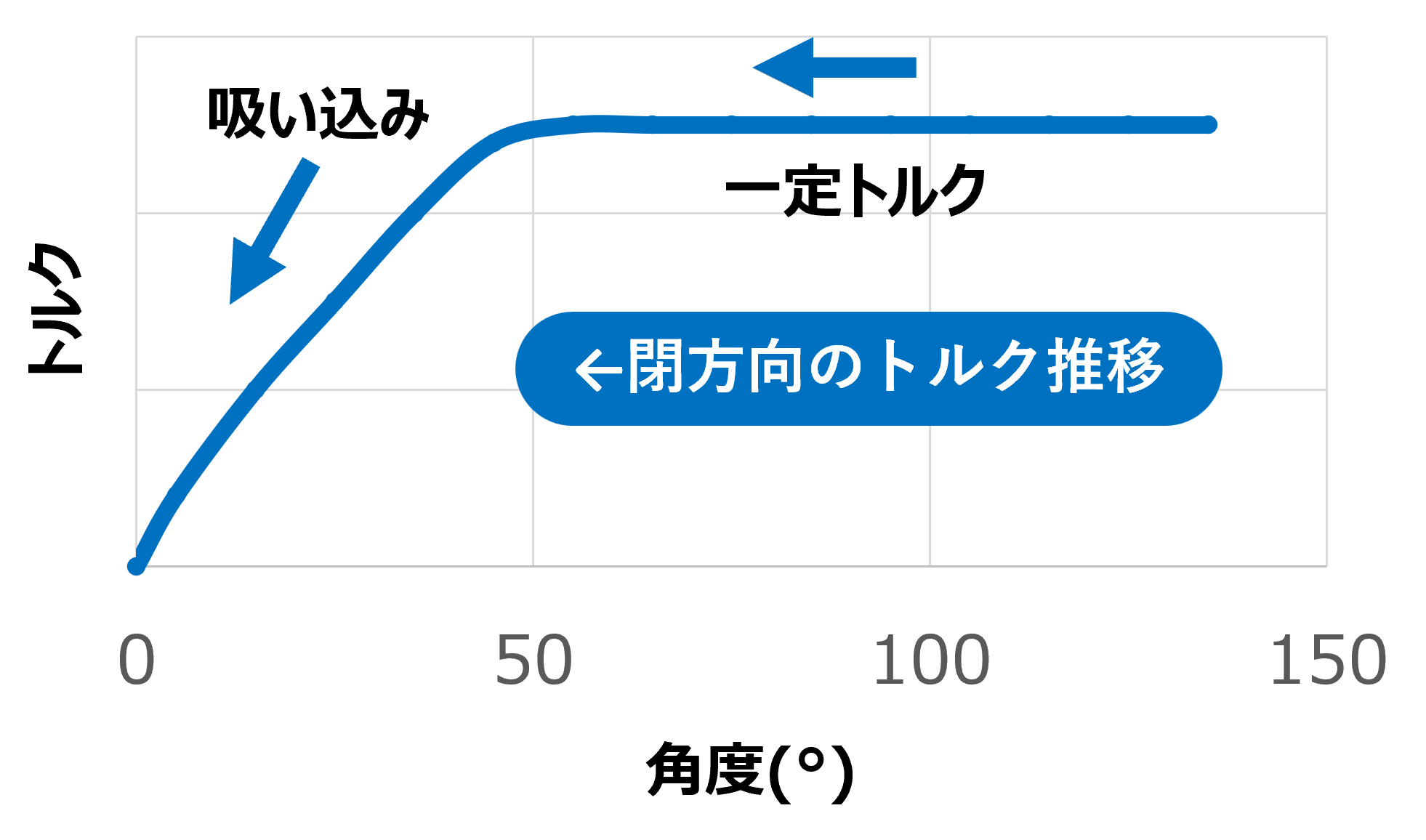

任意角保持はフラット(90-135°)、終端で吸い込み(ソフトクローズ)。

※吸い込み(ソフトクローズ)とは:パネルを閉じるときに最後の数センチで自動的にゆっくり閉まる仕組み。

✅ 重要: すべての要求(軽さ・保持・片手操作・吸い込み・口開き防止)は、角度に対する目標トルク曲線に設定できます。

🧭 結論と全体像(トルクがすべての要)

ヒンジ設計は、最終的に「角度に対するトルク曲線」をいかに実現するかに集約されます。官能のフィーリング、角度要件、軽量化、コスト、耐久性は、すべてトルク設計の下位要素です。

| 目的 | トルク指標 | 設計手段 | 評価/試験 |

|---|---|---|---|

| 操作の軽さ | 初動トルク、ヒステリシス | 低摩擦材・潤滑・カム形状 | トルク計測、官能評価 |

| 保持力 | 保持トルク、保持角範囲 | 摩擦/カム/デテント、スプリング | 角度毎トルク、安定性 |

| 口開き防止 | 0°保持トルク | 0°デテント、セルフクローズ | 振動後の開き角 |

| 吸い込み | 終端トルク勾配 | ダンパ/カム、磁石補助 | 閉止速度/音圧/衝撃G |

| 片手操作 | 初動力、最大操作力 | 重心/オフセット、バネ補助 | 片手テスト |

| 反り/たわみ抑制 | 角度保持時の変形 | 剛性設計、二重ピン、板厚最適 | たわみ量、固有振動数 |

🎛️ 官能フィーリング → トルク指標への翻訳

重要ポイント

- 動きを軽くしたい

- 保持力が欲しい

- 反らないようにしたい

- 片手で開けるようにしたい

- 閉まる直前の吸い込み

- 口開きを防ぐ

注意: フィーリングの言語は曖昧になりがち。

定義会議では角度×トルクで合意。

補足: デテント/フリーストップ/ダンパを組み合わせて、

官能曲線を作り分けます。

| 官能要求 | 目標トルク/指標 | 主な設計手段 |

|---|---|---|

| 軽い動き | 低い初動トルク、低ヒステリシス | 低摩擦材・樹脂ブッシュ・潤滑・カム最適化 |

| 保持力 | 角度範囲内の一定トルク | フリーストップ摩擦、クリックデテント、スプリング |

| 反らない | 保持角での変形最小 | 高剛性断面、リブ、板厚/ピッチ最適 |

| 片手操作 | 初動力の上限定義 | 重心/オフセット調整、補助バネ、軽量化 |

| 吸い込み | 終端域でトルク上昇 | ダンパ/カム、磁石アシスト、ゼロ点デテント |

| 口開き防止 | 0°での保持トルク | 0°デテント、セルフクローズ、ラッチ |

🧩 基礎知識(構造・主要パラメータ)

ヒンジは翼板(リーフ)とピンで構成され、ピン中心に回転します。用途によりトルクヒンジ、フリーストップ、ソフトクローズなどを採用します。

関連記事: ヒンジ選定で最も重要な「トルク」の考え方

🧭 これまでにできない角度を実現する

- 二軸オフセット/リンクで干渉回避し、200〜270°の広角開を実現。

- 負角度(−3〜−5°)で吸い込み強化と口開き防止。

- 双方向回転(±90°)は中心ピボット+対称カムで実現。

🪶 軽量化とトルクの関係

軽量化は必要トルクと操作力を直接低減しますが、同時に剛性・ガタ・寿命の再検証が必須です。

| 施策 | 狙い | 留意点 |

|---|---|---|

| 材料(Al/Mg/FRP、薄板鋼) | 質量低減 → 軽量化 | 剛性確保、腐食 |

| 形状(肉抜き・中空・リブ) | 比剛性最適化 | 応力集中、最適加工 |

| 機能統合(ブラケット一体化) | 部品/締結点数削減 | DFM/組立性 |

🛠️ 設計手順・テンプレート・計算

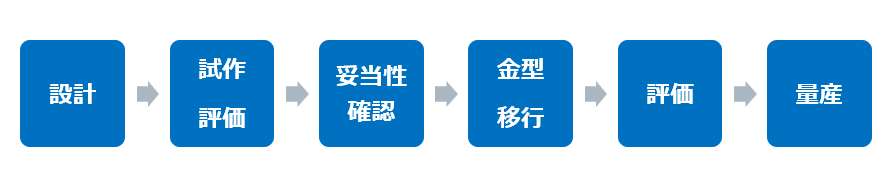

ステップバイステップ

- 重量・重心・必要角度(保持角含む)を定義。

- 官能要求をトルク指標へ翻訳(初動/保持/吸い込み/0°)。

- 標準品→セミカスタム→特注の順で候補絞り込み。

- 角度拡張が必要ならリンク/二軸/デテントを選択。

- 軽量化案と剛性・寿命の両立を比較。

- 解析(静・疲労・トルク)→ 試作 → 官能+定量評価。

- 量産DFM/公差/組立性を確定。

要求仕様テンプレート(そのまま記入可)

| 項目 | 内容 | 例・目安 |

|---|---|---|

| 使用環境 | 温湿度・粉塵・水・薬品・塩害・振動 | -10〜60℃、IP54、塩水噴霧96h |

| 動作要件 | 開閉角度・保持角・トルク・寿命 | 0〜135°、任意角保持、2万回以上 |

| 荷重条件 | 静荷重・動荷重・衝撃 | 面外10N、落下50G |

| 取り付け | スペース・固定方法・取付材質 | M3ねじ、板厚1.0mm |

| 官能要求 | 軽さ/保持/反り/片手/吸い込み/口開き防止 | 初動力5N以下、0°デテント |

| コスト目標 | 部品単価・工法制約 | 量産@¥xxx、プレス成形 |

量産設計まで5つのステップ。各段階で目標トルク曲線を指標として合意・検証を行う。

チェックリスト

🗂️ 選定ガイド(標準/セミ/特注)

標準品

適用: 一般的なトルク・角度、短納期/低コスト

メリット: 即導入、型費不要

留意: 官能・角度・軽量化の自由度は限定

セミカスタム

適用: 標準近傍で一部チューニングが必要

メリット: コストと自由度のバランス

留意: 仕様合意と評価が必要

特注

適用: 広角/負角/双方向・厳格官能・軽量化がKPI

メリット: 最適性能・差別化

留意: 型費/期間、量産DFMの事前設計が重要

| 区分 | 適用シーン | メリット | 留意点 |

|---|---|---|---|

| 標準品 | 一般的トルク・角度 | 短納期・型費不要 | 自由度限定 |

| セミカスタム | 一部チューニング | 自由度とコストの両立 | 合意/評価要 |

| 特注 | 広角/負角/官能厳格 | 最適化・差別化 | 期間/型費/DFM重要 |

❓ FAQ

Q. 片手で開けたい時、まず何を決めるべき?

A. 目標最大操作力(例:5N以下)と初動角を定義し、初動トルクに落とし込みます。

Q. 口開きが起きる原因は?

A. 0°近傍の保持トルク不足。0°デテントやセルフクローズ勾配で対策します。

Q. 広角(〜270°)で剛性は落ちない?

A. 二軸やリンク化で干渉回避しつつ、断面二次モーメントを確保する設計が重要です。

📩 お問い合わせ/資料

ヒンジ設計は目標トルク曲線の設計と検証が肝要です。用途・環境をヒアリングし、選定〜設計〜取り付けまでトータルでサポートします。